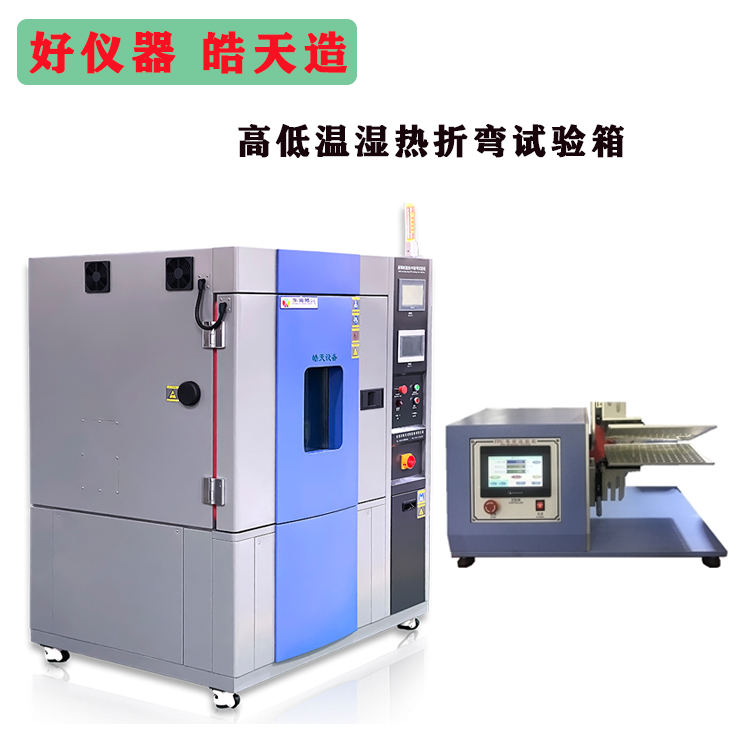

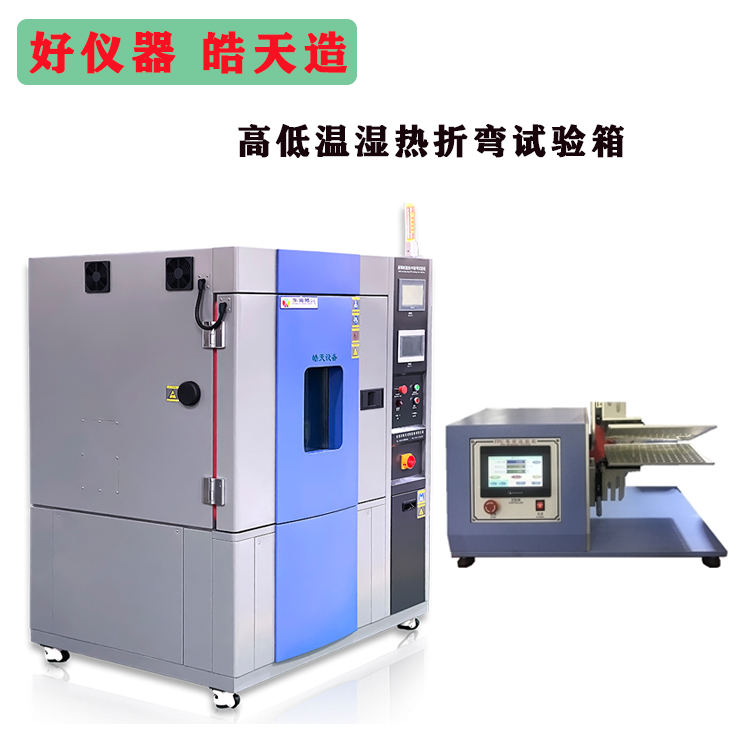

耐高低溫濕熱 FPC 彎折機:技術原理及運作機制解讀

點擊次數:225 更新時間:2024-11-26

一、引言

隨著電子產品不斷朝著小型化���、多功能化以及高可靠性方向發展,FPC 所處的工作環境愈發復雜多樣��,需要承受不同的溫度���、濕度條件����,同時還要保證彎折性能的穩定。耐高低溫濕熱 FPC 彎折機應運而生��,它能夠模擬各種嚴苛環境��,準確測試 FPC 在不同工況下的彎折特性��,為產品質量把控和研發提供關鍵數據支持。

二��、耐高低溫濕熱環境營造技術原理

(一)溫度控制原理

加熱系統

彎折機內部配備了專業的加熱元件���,常見的如加熱絲或加熱管等����。這些加熱部件依據焦耳定律��,當電流通過時�,電能轉化為熱能,從而升高周圍環境溫度�����。通過精準的電路控制以及溫度傳感器反饋調節機制����,能實現對溫度范圍的精確設定和穩定控制,可滿足從低溫到高溫的不同需求����,比如能達到 -40℃ 至 150℃ 甚至更寬的溫度區間調節�����。

制冷系統

為了營造低溫環境,采用了制冷技術���,一般是基于壓縮機制冷循環原理。壓縮機將氣態制冷劑壓縮成高溫高壓狀態�,經過冷凝器散熱后變為液態�����,再通過節流裝置降壓降溫,進入蒸發器吸收熱量,實現箱體內溫度降低����。整個制冷系統與智能溫控系統協同工作,確保低溫環境的均勻性以及溫度波動控制在極小范圍內���,以符合測試要求。

(二)濕度控制原理

濕度調節主要依靠加濕器和除濕器的配合。當需要增加濕度時���,加濕器通過超聲波震蕩設備產生的高頻震蕩,將水分子及溶解的負離子化為冷霧散發到箱體內,提升環境濕度;而除濕時�,除濕器則利用冷凝或吸附等原理��,將空氣中多余的水汽去除。通過濕度傳感器實時監測環境濕度,并與控制系統相互配合��,可精準地將濕度維持在設定的范圍����,例如 20% - 95% RH 之間,滿足不同的耐濕熱測試需求。

三�����、FPC 彎折動作的運作機制

(一)彎折驅動機構

電機驅動

彎折機采用高精度的電機作為動力源����,通常為伺服電機或步進電機。電機接收控制系統發出的指令��,精確控制轉動的角度�、速度以及扭矩等參數。以伺服電機為例����,它通過編碼器實時反饋電機的運轉情況���,實現閉環控制�����,能精準地驅動彎折臂等相關部件進行彎折動作��,保證每次彎折角度的準確性�����,可達到 ±0.1° 甚至更高的精度要求。

傳動部件

為了將電機的動力平穩傳遞到彎折執行部件�,配備了諸如同步帶���、絲桿螺母副等傳動部件����。同步帶具有傳動效率高、傳動平穩����、能實現遠距離傳動等優點���,確保了動力傳輸過程中速度和扭矩的穩定���;絲桿螺母副則可以將電機的旋轉運動轉化為直線運動�����,為彎折部件提供精準的位移控制,滿足不同彎折半徑����、彎折長度等多樣化的測試要求�。

(二)彎折模具及夾具

模具設計

彎折模具的設計是根據不同 FPC 的規格���、形狀以及彎折角度要求定制的���。其材質一般選用硬度適中�����、耐磨性好且對 FPC 不會造成損傷的材料,比如特殊的合金鋼等��。模具表面會進行精細的加工處理��,保證平整度和光潔度�����,減少 FPC 在彎折過程中的摩擦和損傷,確保彎折部位的一致性和可靠性�����。

夾具作用

夾具在整個彎折過程中起著固定 FPC 的關鍵作用���。它通過合理的機械結構�����,如采用氣動或液壓夾緊方式�,能夠牢固地夾住 FPC��,防止在彎折時出現位移����、滑動等情況����,保證彎折動作是在預設的位置和方向上準確進行���,從而提高測試結果的準確性和重復性��。

四����、控制系統整合與協調原理

(一)可編程邏輯控制器(PLC)應用

PLC 在耐高低溫濕熱 FPC 彎折機中扮演著 “大腦" 的角色�。它預先編寫好控制程序,按照設定的測試流程和參數要求,對溫度、濕度、彎折動作等各個環節進行有序的指揮和協調���。例如,它可以先控制環境系統營造出特定的高低溫濕熱環境,待環境穩定后����,再驅動彎折機構按照規定的角度���、次數等進行彎折操作���,同時實時監測各部分的狀態反饋�,一旦出現異常情況,能及時發出報警信號并采取相應的保護措施。

(二)人機交互界面

彎折機配備了直觀友好的人機交互界面�����,一般為觸控顯示屏��。操作人員通過該界面可以方便地輸入各種測試參數�,如設定目標溫度�、濕度、彎折角度�、彎折次數��、循環周期等。同時�����,界面上會實時顯示當前設備的運行狀態����,包括環境溫度濕度數值����、彎折動作執行進度等信息,方便操作人員隨時了解測試情況并進行必要的調整���。

五、結論

耐高低溫濕熱 FPC 彎折機憑借其溫度濕度控制技術����、精確的彎折動作運作機制以及完善的控制系統整合協調�����,能夠為 FPC 在復雜環境下的彎折性能測試提供高效、精準的解決方案。深入理解其技術原理和運作機制�����,對于設備的正確使用��、維護以及進一步的技術創新都有著重要意義��,也有助于推動相關電子產業在 FPC 應用方面不斷提升產品質量和可靠性。